تحلیل خرابی بویلر گازی و اصلاح موفق طراحی آن (یک مطالعه موردی کامل)

تحلیل خرابی یک بویلر گازی صنعتی که به صورت مکرر دچار مشکل می شد، نشان داد که علت اصلی، نه ضعف متریال، بلکه تنش های شدید حرارتی-مکانیکی ناشی از یک خطای طراحی در محل اتصال دیوار ممبرانی به جعبه آب بندی بود. این تحلیل که با ترکیبی از آزمایش های متالورژی و شبیه سازی عددی (FEM) انجام شد، به یک راه حل مهندسی برای اصلاح طراحی منجر گردید. این اصلاح توانست تنش ها را تا ۶۵ درصد کاهش داده و عملکرد بدون خرابی بویلر را برای سال ها تضمین کند.

من در ادامه، این مطالعه موردی جذاب را به صورت یک داستان کارآگاهی-مهندسی و مرحله به مرحله برای شما باز می کنم تا ببینید چگونه متخصصان، ریشه یک مشکل پیچیده صنعتی را پیدا و آن را برای همیشه حل کردند. 👇

معرفی مشکل: چرا این بویلر گازی مدام خراب می شد؟

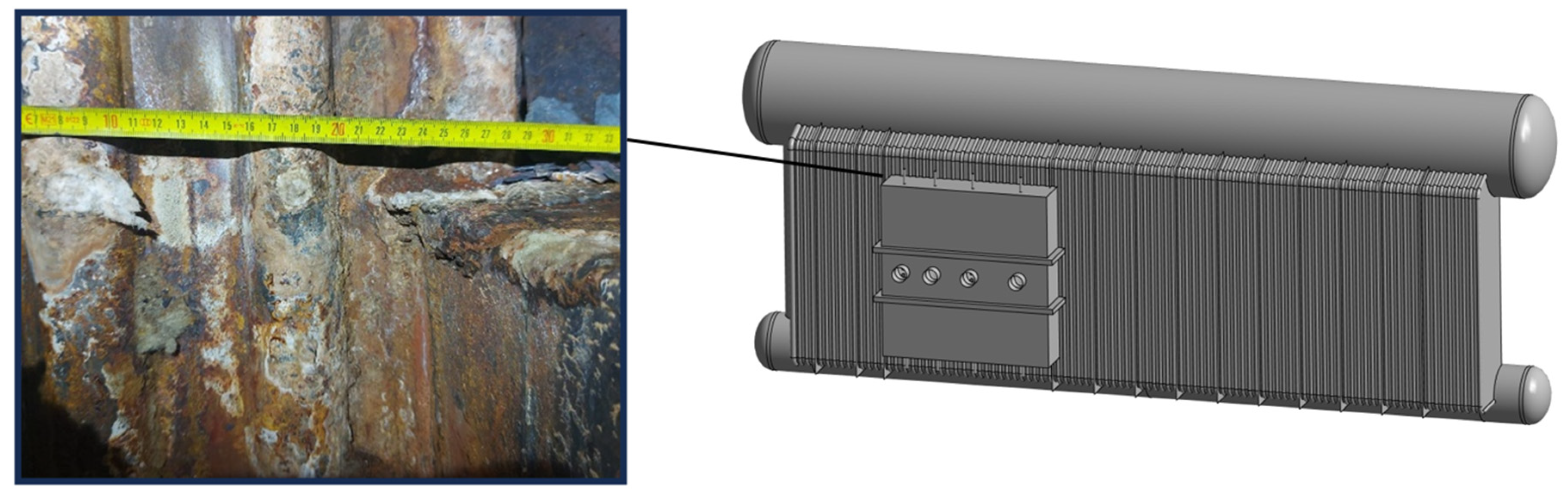

داستان ما در یک کارخانه صنعتی در لهستان اتفاق می افتد. یک بویلر گازی بزرگ با ظرفیت تولید ۶۵ تن بخار در ساعت، به طور مداوم و تقریبا هر ماه یک بار، دچار یک خرابی تکراری می شد. مشکل همیشه در یک نقطه خاص رخ می داد: ترک خوردن و نشتی آب از یکی از لوله های دیوار ممبرانی، دقیقا در گوشه ای که به یک جعبه فلزی بزرگ متصل می شد.

اپراتورها هر بار محل نشتی را جوشکاری می کردند، اما این فقط یک راه حل موقتی بود و مشکل پس از چند چرخه خاموش و روشن شدن دوباره برمی گشت. این خرابی های مکرر نه تنها هزینه های زیادی برای تعمیرات به همراه داشت، بلکه باعث توقف های ناخواسته در خط تولید کارخانه می شد. مشخص بود که یک مشکل ریشه ای و عمیق تر در طراحی یا عملکرد بویلر وجود دارد که باید پیدا می شد.

گام اول تحلیل: آیا مشکل از جنس متریال بود؟ (بررسی های آزمایشگاهی)

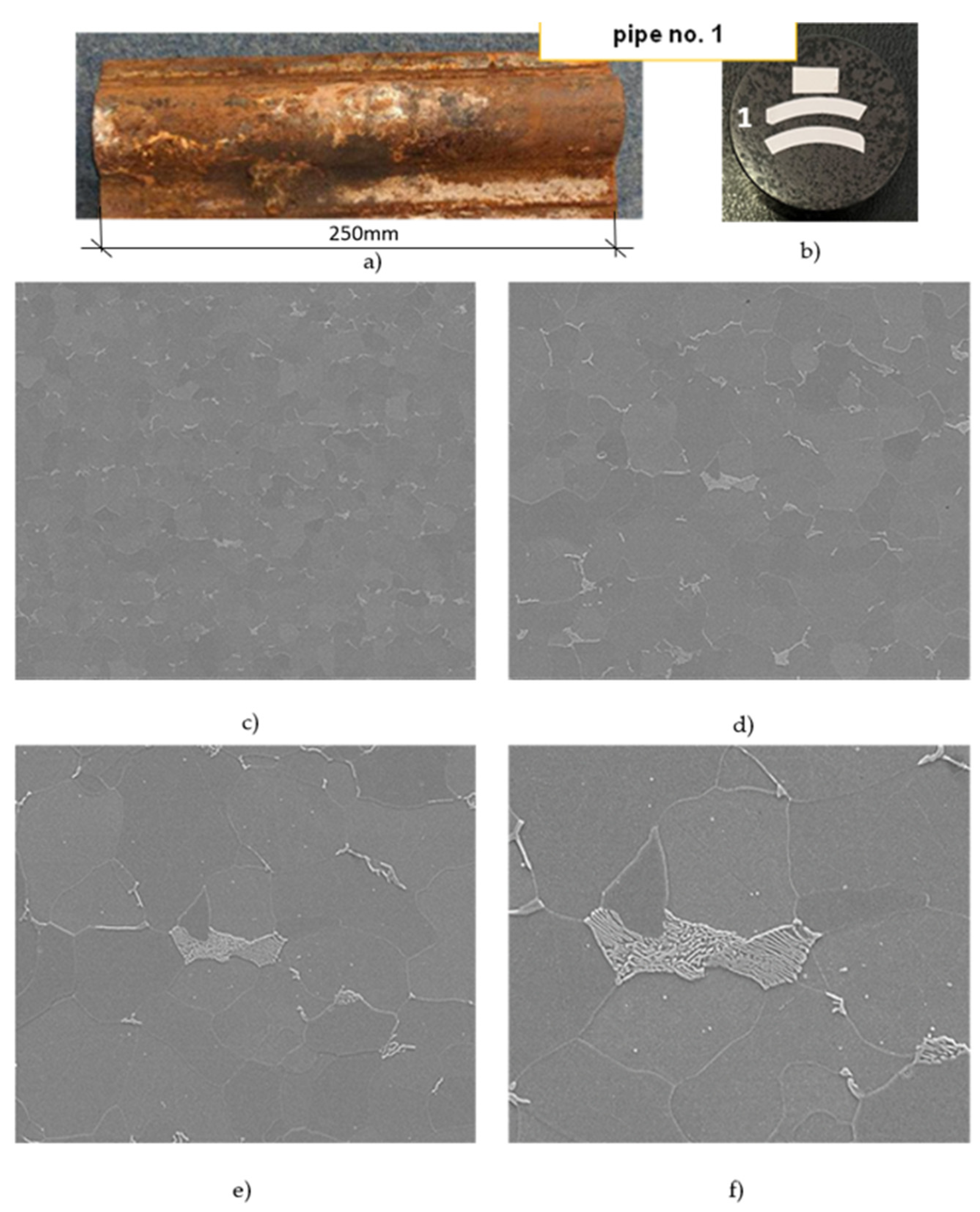

اولین سوالی که هر مهندس در چنین شرایطی می پرسد این است: آیا جنس لوله ها ضعیف است یا در اثر کارکرد زیاد، دچار فرسودگی شده؟ برای پاسخ به این سوال، تیم مهندسی یک تکه از لوله های دیواره کوره (از جنس فولاد SA178A) را از همان ناحیه آسیب دیده جدا کردند و به آزمایشگاه فرستادند.

نتایج آزمایش ها بسیار جالب بود:

- آنالیز ترکیب شیمیایی: نتایج نشان داد که ترکیب شیمیایی فولاد کاملا با استاندارد های تعریف شده مطابقت دارد و هیچ عنصر ناخواسته ای در آن وجود ندارد.

- بررسی ریزساختار (Microstructure): با استفاده از میکروسکوپ الکترونی، ساختار داخلی فولاد را بررسی کردند. ساختار کاملا سالم و طبیعی بود و هیچ نشانه ای از تخریب، ترک های ریز داخلی یا خوردگی بیش از حد که ناشی از دمای کاری بالا باشد، دیده نمیشد.

- تست های مکانیکی: آزمایش های کشش و سختی سنجی هم نشان داد که خواص مکانیکی فولاد، حتی پس از سال ها کارکرد، همچنان در محدوده استاندارد قرار دارد.

نتیجه گرام اول چه بود؟ این بررسی ها یک سرنخ بسیار مهم به ما داد. مشکل از خود متریال نبود. فولاد به کار رفته کاملا سالم و استاندارد بود. پس باید به دنبال یک مقصر دیگر می گشتیم. مقصری که به متریال سالم فشار بیش از حدی وارد می کرد. اینجاست که پای تنش های مکانیکی و حرارتی به میان می آید.

گام دوم و عمیق تر: شبیه سازی عددی برای پیدا کردن مقصر اصلی (تحلیل FEM)

وقتی آزمایش های فیزیکی به بن بست می خورند، مهندسان به سراغ یک ابزار فوق العاده قدرتمند می روند: شبیه سازی کامپیوتری با روش المان محدود (Finite Element Method یا FEM). آنها با استفاده از نرم افزار های پیشرفته، یک مدل سه بعدی دقیق از بخش آسیب دیده بویلر ساختند و تمام شرایط کاری واقعی (فشار بخار، دمای گاز های داغ، دمای هوای محیط و…) را روی این مدل مجازی اعمال کردند.

هدف از این کار این بود که ببینند دقیقا چه اتفاقی در آن گوشه کذایی می افتد که باعث ترک خوردن لوله می شود.

تنش حرارتی چیست و چگونه باعث خرابی شد؟

نتایج شبیه سازی، مقصر اصلی را آشکار کرد: تنش حرارتی (Thermal Stress).

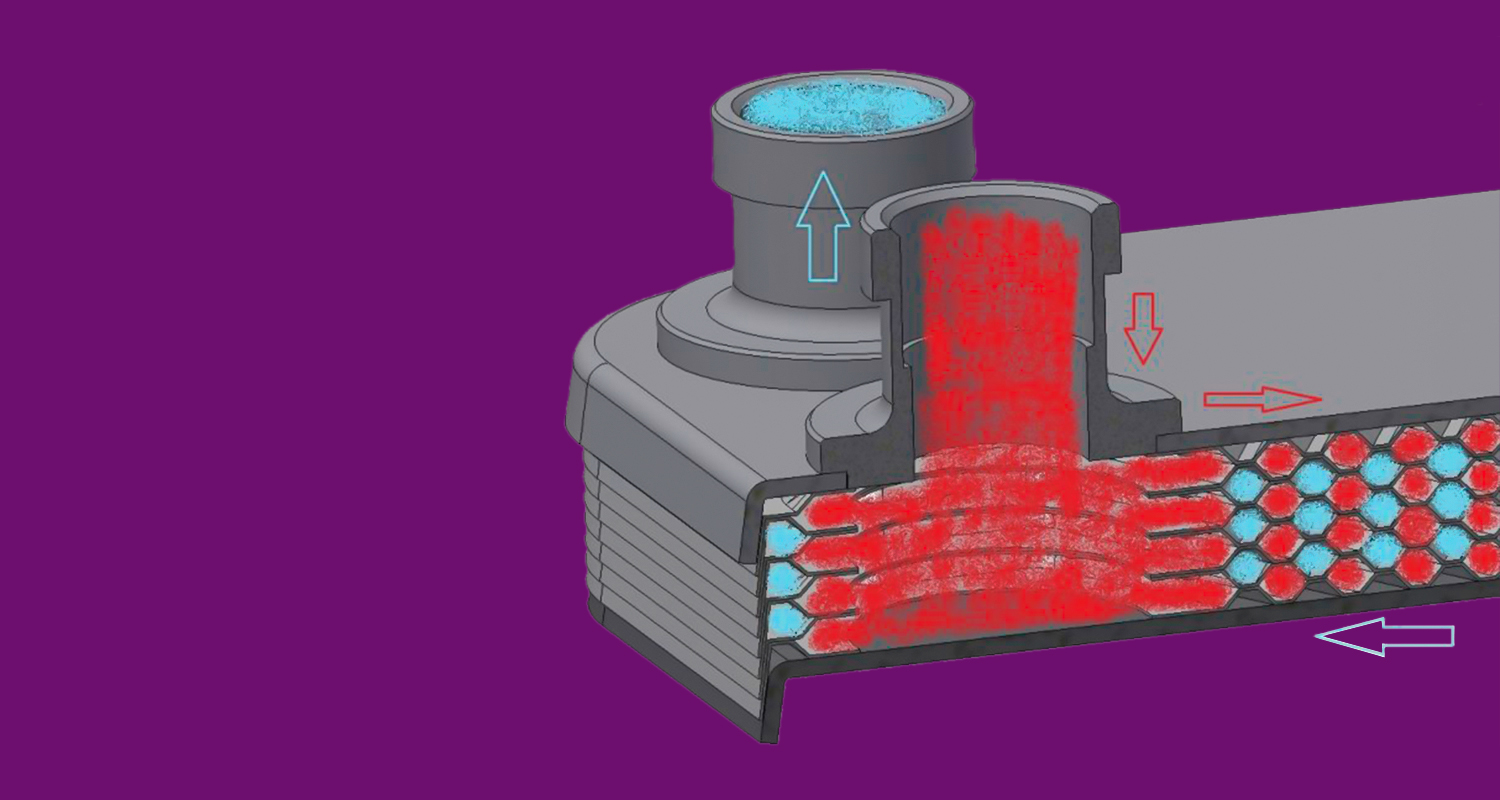

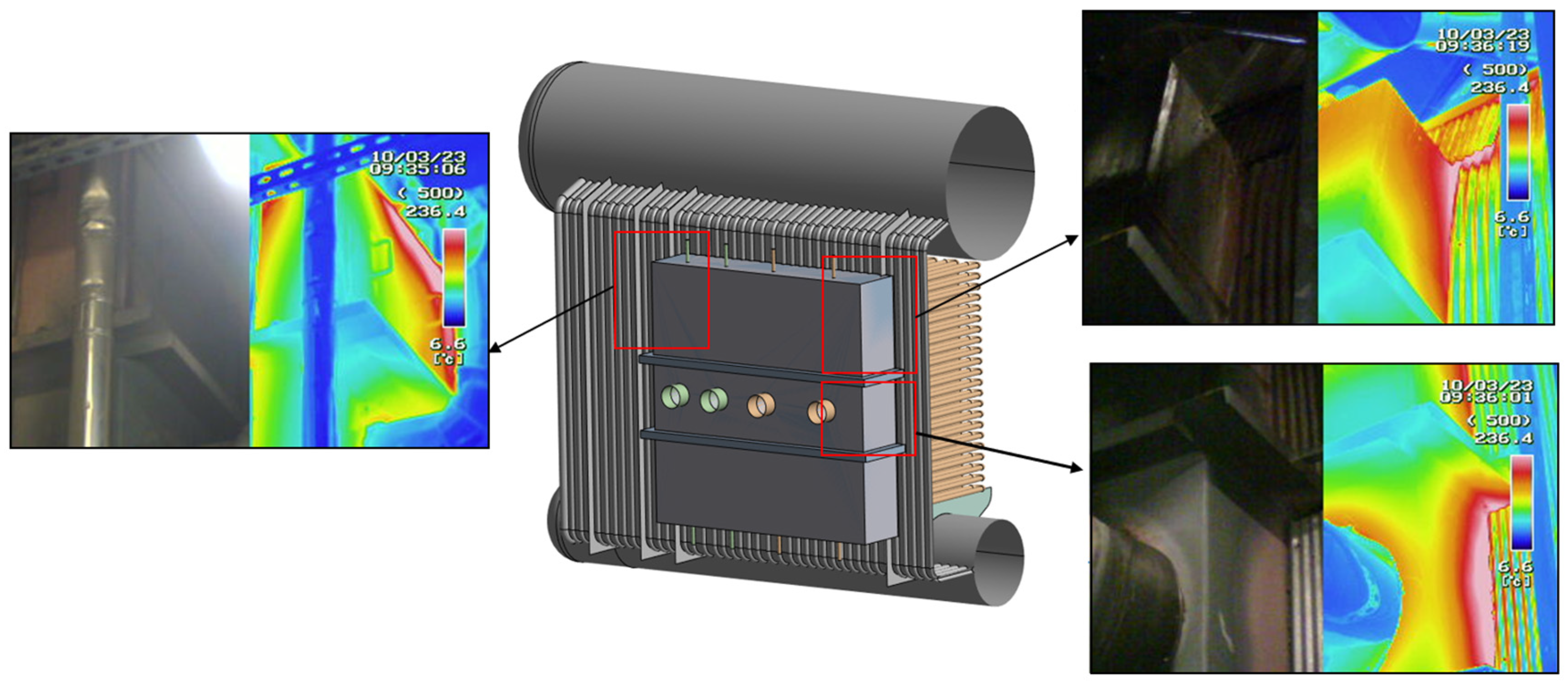

بیایید ببینیم داستان از چه قرار بود. همانطور که در تصویر می بینید، دیوار ممبرانی بویلر (که لوله های آب در آن قرار دارند) به یک جعبه فلزی توخالی جوش داده شده است. داخل این جعبه باید با پشم سنگ یا عایق مشابه پر شود تا از داغ شدن بیش از حد آن جلوگیری کند. اما اپراتورها گزارش دادند که این عایق به مرور زمان تحلیل رفته و باعث می شود گاز های داغ کوره، گوشه های این جعبه را به شدت داغ کنند. تصاویر حرارتی گرفته شده با دوربین مادون قرمز هم این موضوع را تایید می کرد و دمای برخی نقاط جعبه را تا ۴۰۰ درجه سانتیگراد نشان می داد.

حالا مشکل اصلی اینجاست: لوله های دیوار ممبرانی به دلیل جریان آب در داخلشان، دمای نسبتا پایداری در حدود ۳۷۰ درجه دارند، اما جعبه فلزی کنار آن ها تا ۴۰۰ درجه و بیشتر داغ می شود. این اختلاف دمای شدید باعث می شود که جعبه فلزی (که داغ تر است) تمایل به انبساط بیشتری نسبت به لوله های دیوار ممبرانی داشته باشد. اما چون این دو قطعه به هم جوش داده شده اند، نمی توانند آزادانه منبسط شوند. در نتیجه، یک تنش و کشش بسیار شدید دقیقا در محل اتصال این دو قطعه ایجاد می شود.

پدیده راچتینگ (Ratcheting) یا خستگی چرخه ای چیست؟

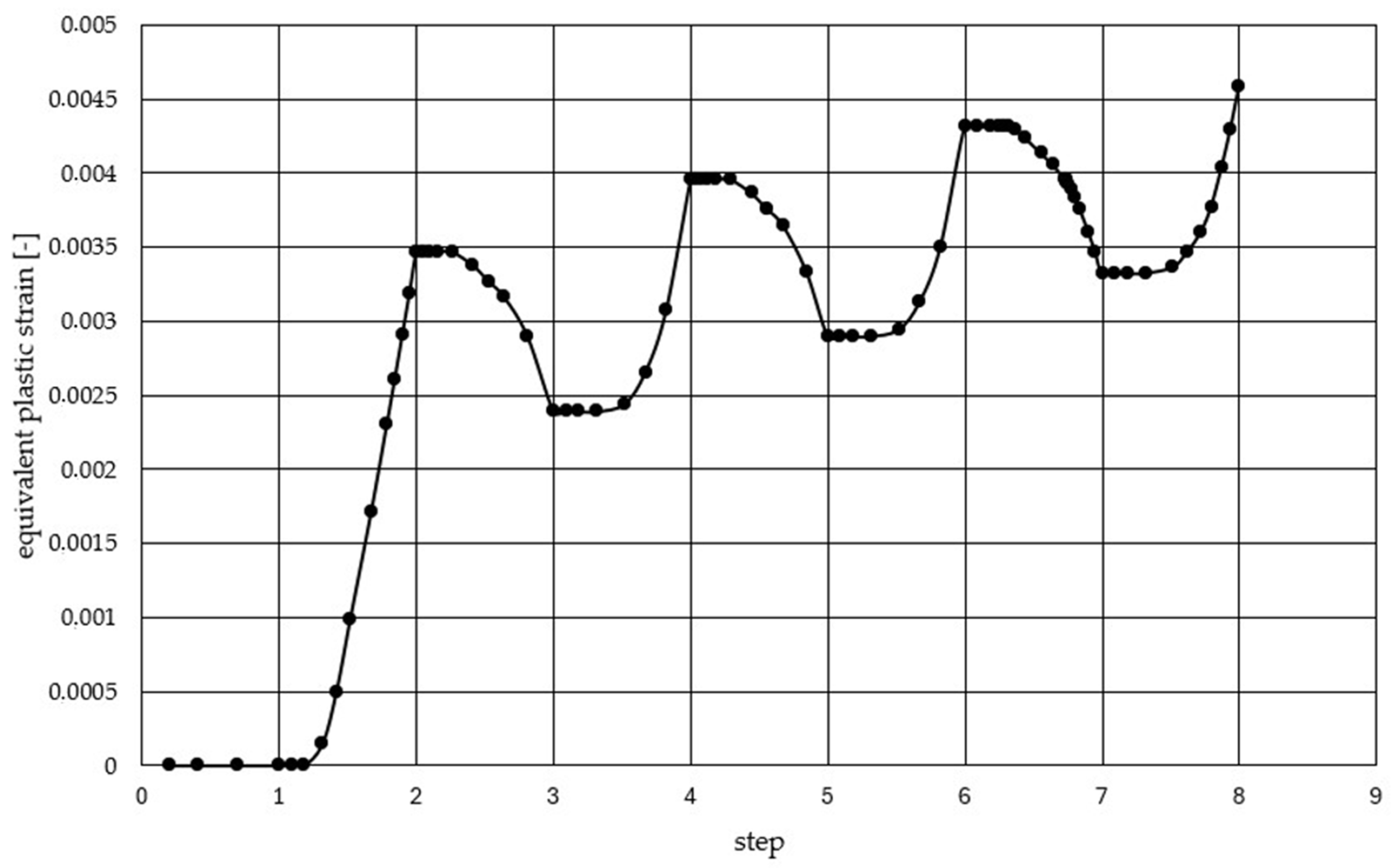

شبیه سازی نشان داد که این تنش به تنهایی برای شکستن لوله در یک مرحله کافی نیست. پس چرا لوله ها بعد از چند ماه ترک می خوردند؟ راه حل در پدیده ای به نام راچتینگ یا افزایش تدریجی کرنش پلاستیک نهفته است.

هر بار که بویلر روشن و خاموش می شد، این چرخه تنش حرارتی تکرار می شد. با هر بار گرم شدن، فلز کمی کش می آمد و با هر بار سرد شدن، کمی جمع می شد. این کش و قوس های مداوم، مثل خم و راست کردن یک گیره کاغذ، به مرور زمان باعث ضعیف شدن ساختار مولکولی فلز در همان نقطه تمرکز تنش شده و در نهایت منجر به ایجاد یک ترک و شروع نشتی می شد. این دقیقا توضیح می داد که چرا خرابی ها به صورت دوره ای و پس از چند سیکل کاری اتفاق می افتادند.

راه حل چیست؟ ارائه یک راهکار مهندسی برای اصلاح طراحی

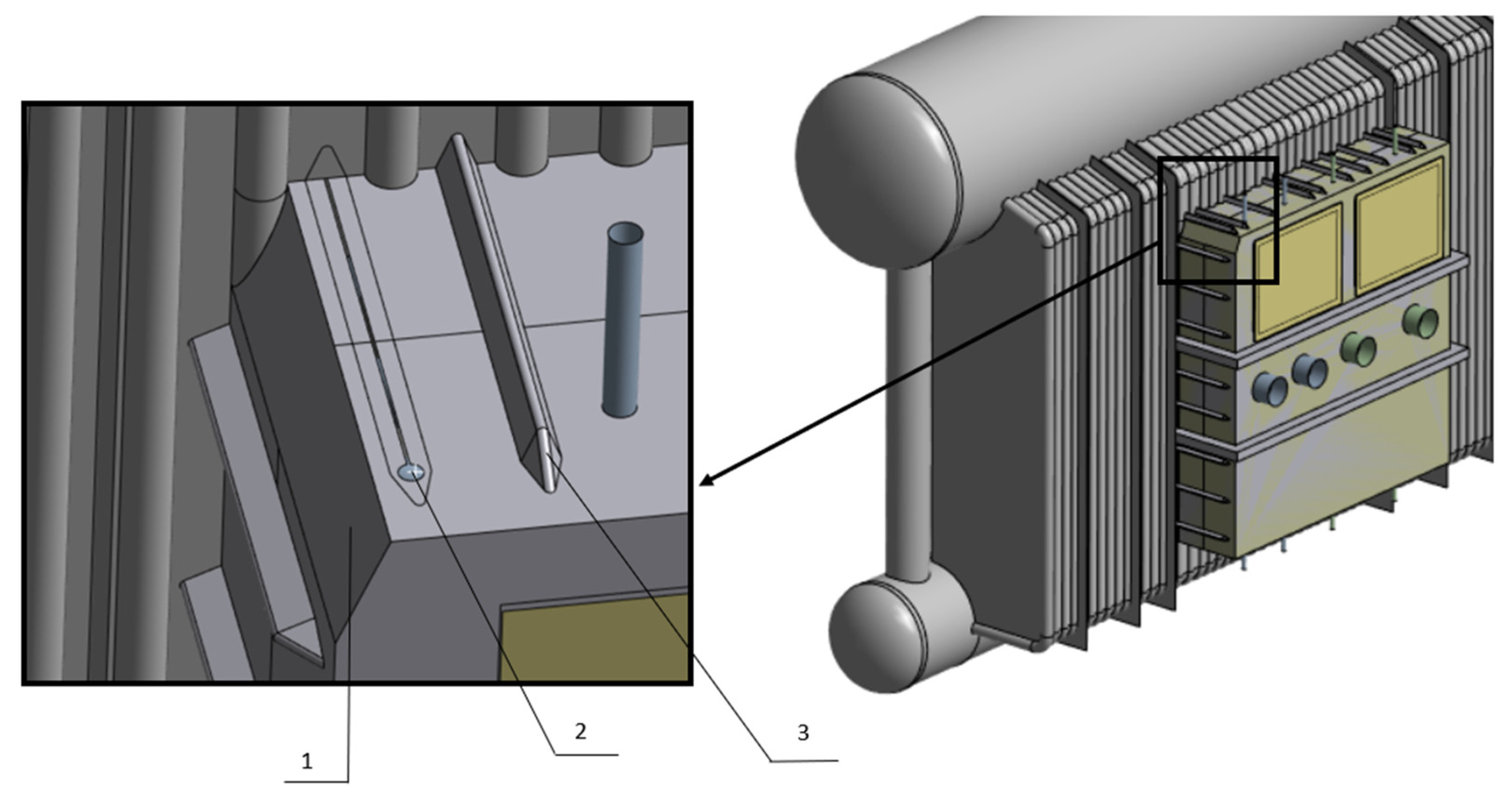

حالا که علت اصلی مشکل پیدا شده بود (تفاوت انبساط حرارتی بین جعبه و دیوار ممبرانی)، تیم مهندسی باید یک راه حل ارائه می داد. راه حل، ایجاد نوعی “انعطاف پذیری” در طراحی بود تا این تنش های حرارتی بتوانند در جایی خنثی شوند. آن ها سه تغییر هوشمندانه در طراحی جعبه فلزی اعمال کردند:

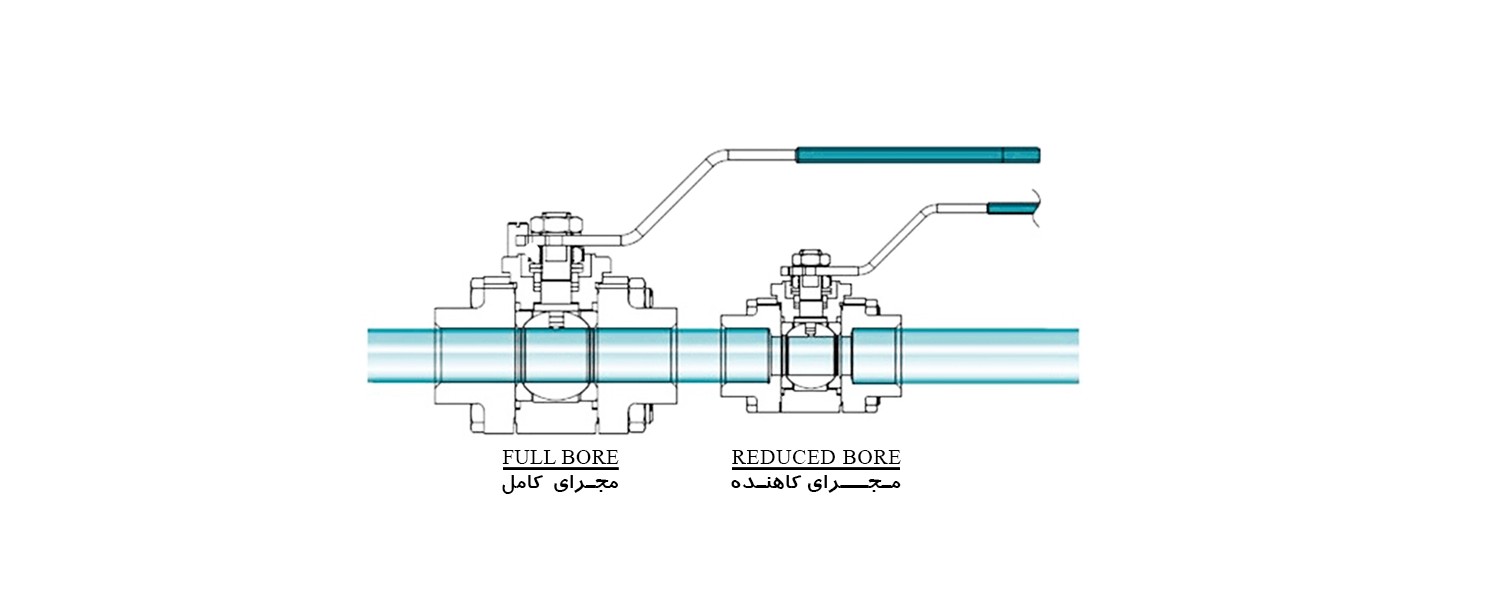

- پخ زدن گوشه جعبه: گوشه های تیز همیشه محل تمرکز تنش هستند. با پخ زدن و گرد کردن گوشه داخلی جعبه، این تمرکز تنش را کاهش دادند.

- ایجاد شیار های جبران کننده: آن ها چند شیار عمودی روی دیواره جعبه ایجاد کردند. این شیار ها به دیواره جعبه اجازه می دهند که کمی انعطاف پذیری داشته باشد و مانند یک آکاردئون، انبساط حرارتی را در خود جذب کند.

- استفاده از صفحات پوشاننده: برای اینکه این شیار ها باعث نشتی گاز های داغ نشوند، روی آن ها را با صفحات فلزی نازکی پوشاندند که می توانستند روی هم بلغزند و حرکت ناشی از انبساط را ممکن سازند.

این مجموعه تغییرات، در واقع یک نوع مفصل انبساطی (Expansion Joint) در ساختار ایجاد می کرد که اجازه می داد جعبه و دیوار ممبرانی هر کدام به میزان لازم منبسط شوند، بدون اینکه به یکدیگر فشار بیاورند.

آیا راه حل موفقیت آمیز بود؟ (نتایج نهایی و شبیه سازی مجدد)

برای اطمینان از کارایی این راه حل قبل از اجرای آن، مهندسان دوباره به سراغ شبیه سازی کامپیوتری رفتند. آن ها مدل اصلاح شده را در نرم افزار ساختند و دوباره همان شرایط کاری را به آن اعمال کردند.

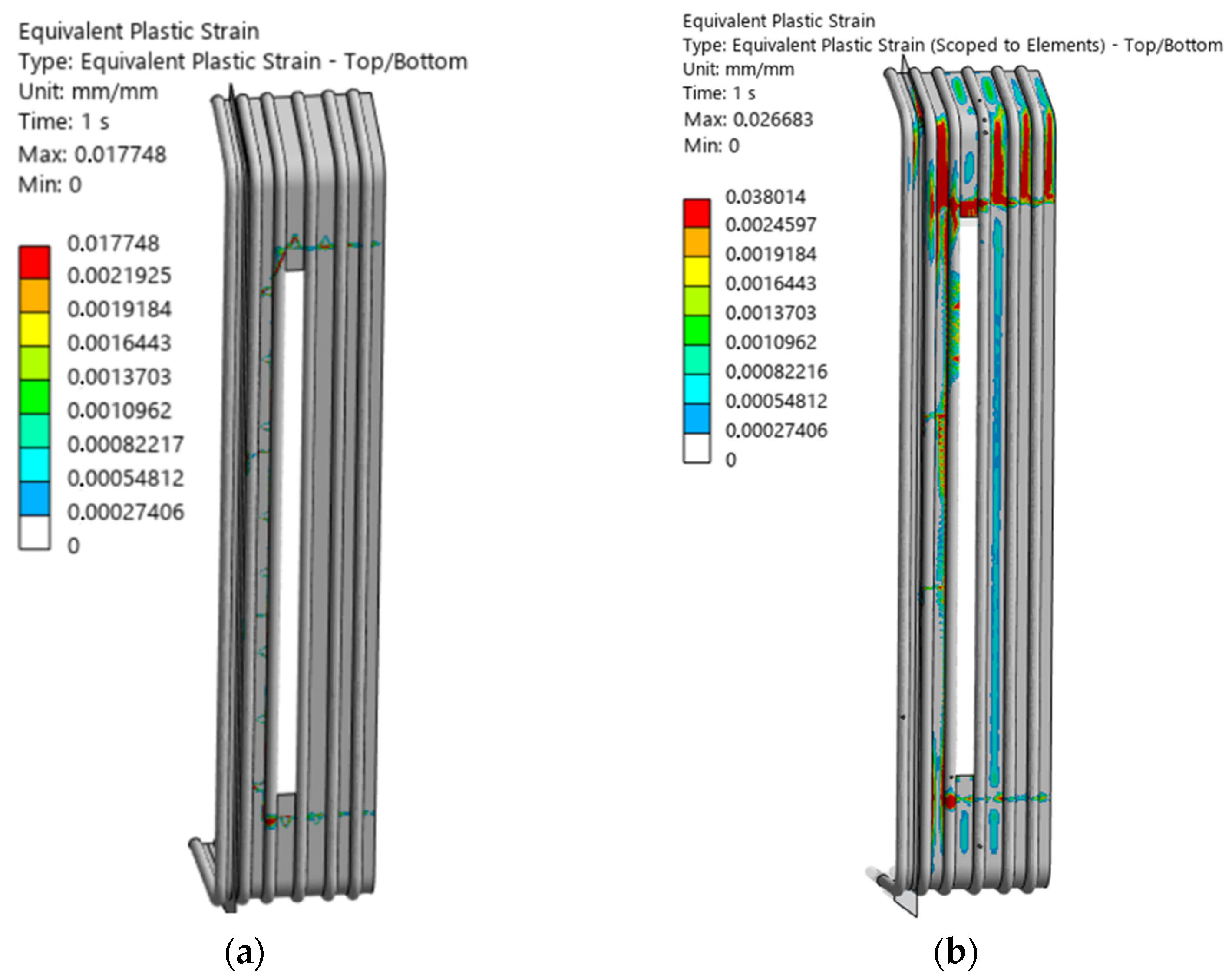

نتایج شگفت انگیز بود. شبیه سازی نشان داد که با اعمال این تغییرات، نواحی که دچار کرنش پلاستیک (تغییر شکل دائمی) می شدند، حدود ۶۵ درصد کاهش پیدا کرده بودند. این یعنی طراحی جدید به طور چشمگیری تنش های مخرب را در محل اتصال کاهش داده بود.

اما بهترین تایید، عملکرد در دنیای واقعی بود. پس از اجرای این اصلاحات روی بویلر واقعی، دستگاه به مدار تولید بازگشت. نتیجه؟ بویلر برای دو سال کامل بدون هیچ گونه خرابی یا نشتی به کار خود ادامه داد و مشکل برای همیشه حل شد.

نتیجه گیری: درس هایی از یک تحلیل خرابی موفق

این مطالعه موردی چند درس بسیار مهم به ما می دهد. اول اینکه، علت اصلی یک خرابی همیشه آن چیزی نیست که در نگاه اول به نظر می رسد. در این مورد، همه فکر می کردند مشکل از جوشکاری یا جنس لوله است، در حالی که ریشه مشکل در یک خطای طراحی و تنش های حرارتی پنهان بود.

دوم، این پروژه قدرت ترکیب روش های مختلف مهندسی را نشان می دهد. تیم تحلیل با استفاده همزمان از آزمایش های متالورژی (برای رد کردن فرضیه ضعف متریال) و شبیه سازی عددی (برای پیدا کردن علت واقعی)، توانستند با اطمینان کامل مشکل را تشخیص داده و یک راه حل موثر برای آن پیدا کنند.

در نهایت، این تحلیل به ما یادآوری می کند که در طراحی تجهیزاتی که با دمای بالا کار می کنند، توجه به جزئیات، پیشبینی انبساط های حرارتی و ایجاد انعطاف پذیری لازم در ساختار، کلید اصلی برای دستیابی به یک محصول قابل اعتماد و با دوام است.